You are here

TÚNEIS ….. E MAIS !

TÚNEIS ….. E MAIS !

Traduzido da Versão Inglesa por Roberto Kochen, Prof. Dr. – GeoCompany Tecnologia, Engenharia & Meio Ambiente, São Paulo, Brazil (www.geocompany.com.br)

RESUMO

“Mais habilidade é necessária para evitar do que para suportar pressões do terreno elevadas.” Esta descoberta, de um engenheiro de túneis do século dezenove, é relevante ainda hoje, com todos os avançados métodos disponíveis de escavação e suporte seqüencial, sejam eles aplicados nas direções horizontal (túneis) ou vertical (poços). Documentos contratuais bem equilibrados nos dão o espírito e ambiente que permitem aprimorar métodos construtivos na obra. Este trabalho visa descrever os meios e medidas disponíveis para escavação manual e suporte de túneis e poços, disponíveis atualmente. Alguns desenvolvimentos recentes em métodos e elementos construtivos especiais permitem obter flexibilidade, evitando – se uma aderência excessiva ao conservadorismo. Se não permitirmos novos métodos, meios e medidas construtivas, podemos terminar adotando a atitude expressa no famoso ditado “Apenas às mulheres que já demonstraram ter dado à luz bebes saudáveis é permitido ficarem grávidas !”.

I TÚNEIS

Solos, principalmente solos moles, não gostam de serem perturbados. Portanto, se for necessário fazê - lo, faça – o gentilmente, com cuidado, e providencie suporte imediato sempre que seu estado inicial tenha sido alterado. “Maior habilidade é necessária para evitar (minimizar) o carregamento do terreno do que para resistir ao mesmo” (Rziha, 1872). Esta é a filosofia fundamental da técnica comumente designada por NATM (New Austrian Tunnel Method), usada na construção de estações de metrô, poços e túneis.

Túneis atualmente se baseiam em duas correntes principais de técnicas disponíveis

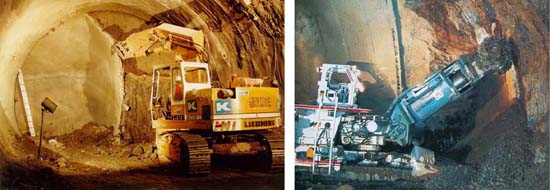

- A técnica de Túneis Mecanizados (TM), utilizando maquinas de escavação(Figs 1a, b)

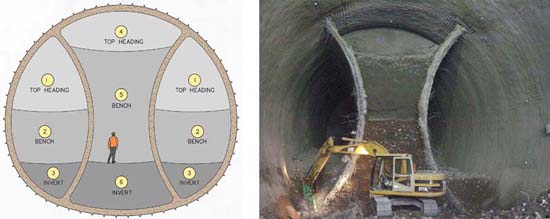

- O método de Escavação Mineira (EM). (Figs 2a, b)

Figura 1a: TM – Início de Escavação na Via Mockingbird, DART - Dallas, TX 1992

Figura 1b: Maquina de Escavação para Poço Inclinado na Mina de Copper - Bolivia 1986

Figura 2a: Escavadeira em Túnel de Teste em Heathrow - London, UK 1994

Figura 2b: Escavação com Fresa na Estação Subterrânea Exchange Place - Jersey City, NJ 2002

Em poços profundos, a técnica de escavação mecanizada ascendente (Fig 1b) domina a construção destas obras atualmente, enquanto que a escavação de poços com revestimento em anéis de concreto pré – moldados, e / ou suporte em concreto projetado é utilizada para obras mais rasas. Em túneis, escavação mecanizada para rochas duras, e maquinas em couraça para solos moles, utilizando revestimento em segmentos de concreto pré – moldados, são consideradas como Túneis Mecanizados (TM).

“Escavação Mineira” (EM) em solos moles para poços e túneis significa utilizar uma escavadeira ou fresa (figuras 2a,b), com a escavação avançando incrementalmente. O suporte do solo em cada incremento de escavação é feito imediatamente, passo a passo, com concreto projetado, cambotas treliçadas, enfilagens de barra, etc. Escavação em rocha dura utiliza técnicas de escavação a fogo, com perfuratrizes tipo “jumbo” automáticas, e perfuração de furos de detonação, com elementos de suporte similares aos utilizados em condições de solos moles (Fig 3).

Figura 3: Perfuratriz tipo “Jumbo” Automática, usada em variante do Túnel de Graz, Áustria 2001.

Enquanto o TM usualmente bloqueia a face de escavação, a técnica EM permite acesso livre a qualquer parte da área de escavação, permitindo acomodar condições geológico – geotécnicas variáveis, bem como mudanças na seção transversal do túnel. Embora a velocidade de escavação de um equipamento TM seja normalmente muito superior do que a velocidade da EM, a ultima pode ser aplicada a escavações em qualquer tipo de condições geológico - geotécnicas. Técnicas mecanizadas são basicamente aplicáveis a seções transversais geometricamente uniformes (círculos), e formações geológico – geotécnicas também uniformes, permitindo velocidades de avanço rápidas nestas condições (três a dez vezes superiores à velocidade da EM). Este fato pode, no entanto, ser compensado em muitos casos, pela escavação de frentes múltiplas, utilizando – se poços adicionais e / ou túneis de ligação para EM (e portanto garantindo o cronograma), mantendo – se as vantagens de observação da face de escavação, e a possibilidade de modificar o sistema de suporte inicial, se necessário.

II ….. E MAIS !

Você sabia que

- Construção Subterrânea é uma ciência e também uma arte. Em contraste com rodovias, edifícios, pontes, barragens, etc. onde o acesso visual é fácil; e colegas, competidores, e outras pessoas interessadas podem ver, comentar ou auditar a obra, “obras subterrâneas” tem acesso muito limitado. Portanto, é essencial se ter transparência entre Projetista, Construtor e Cliente, para se atingir objetivos de interesse mutuo. “Geologia tem costas largas”, e este fato é freqüentemente utilizado para justificar eventos “não – previstos”.

- Túneis podem ganhar de Pontes. Uma crença popular errônea muito comum diz que túneis são mais caros na sua construção do que pontes ! Atualmente os custos são comparáveis, e freqüentemente a construção de túneis é mais barata e menos impactante ao Meio Ambiente, especialmente em travessias subaquáticas. Além disto : Pontes têm vida útil de 50 anos, enquanto túneis têm vida útil mínima de 150 anos, caso possuam impermeabilização adequada, e conseqüentemente requeiram um programa de manutenção minimo ! Soluções em Escavação Mineira também oferecem a vantagem de serem alternativas competitivas ao antiquado método da vala a céu aberto, com a vantagem adicional de economizar tempo e dinheiro. Quando se considera o custo adicional de impactos ambientais, remanejamento de utilidades subterrâneas, tempo de construção maior, e maior volume de material escavado, bota - fora, concreto e aço; escavação subterrânea é o método preferido.

- Metodologia de Construção depende das habilidades e experiência disponíveis. Não se pode deixar o Consultor decidir sobre algo que influencia sua própria remuneração, sem sofrer severas conseqüências.

- Técnica não pode ser deixada para atender apenas aos interesses do líder dominante do empreendimento (o Construtor). Para assegurar a melhor equipe possível de projeto, merecedora da total confiança do Cliente, as relações contratuais devem prever flexibilidade, para permitir que o Cliente sugira modificações, utilizando firmas qualificadas da sua escolha, sem considerar com qual proponente a firma inicialmente se associou no processo licitatório.

- Projetos Alternativos criam competição; aumentando a identificação das soluções selecionadas com o Construtor. Técnicas de Escavação Mineira (EM) versus Túneis Mecanizados (TM) podem ser comparados à medicina caseira versus industria farmacêutica; ambas devem ter uma chance justa de serem escolhidas, ao invés de serem aniquiladas por lobby para um dos lados.

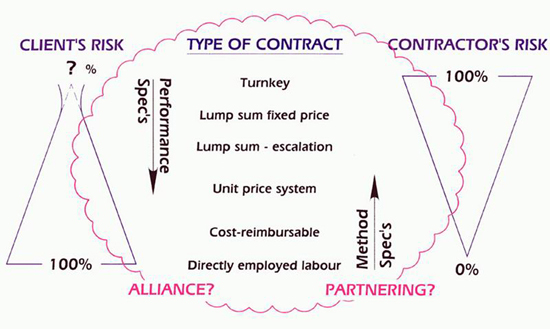

- Flexibilidade nos Contratos: preços unitários e especificações apropriadas podem minimizar / evitar disputas e impasses na obra. Isto normalmente leva à obra de melhor qualidade final, e mais adequada em termos de custos.

- Cronogramas podem ser garantidos apenas por contratos flexíveis, e técnicas de construção adaptáveis. Freqüentemente, a (EM) é a técnica que minimiza impacto ambiental.

- Túneis são obras dinâmicas, onde propriedades geotécnicas, seqüências de escavação e suporte imediato interagem entre si, definindo a velocidade de avanço da escavação, enquanto se cria o produto final (estrutura subterrânea), na qual o fator de segurança situa – se acima de 1. Esta afirmação do Prof. L. Muller, de Salzburg, foi oportunamente reforçada pelo Dr. Liebsch em seu artigo, que compara os movimentos alternados de um ciclista ao estado de equilíbrio de um túnel em construção.

- Construção Subterrânea não é Padronizada a metodologia de construção influencia as propriedades geotécnicas. A obra subterrânea não pode ser desmontada em seus componentes originais, ao contrário de obras estruturais e mecânicas. A deformação do solo é diretamente relacionada à técnica de escavação, e um conceito de projeto errado não se torna certo apenas porque permaneceu estável em uma condição geotécnica mais favorável e tolerante !

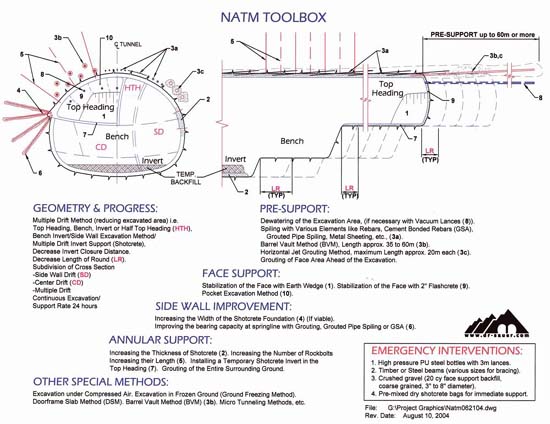

- “Caixa de Ferramentas” é a chave que permite escavação em todas as condições de solo (Fig 5), e através de qualquer obstrução, incluindo fundações profundas, sem comprometer requisitos geométricos. Isto também é verdade para a escavação de grandes cavernas subterrâneas, com cobertura mínima, de modo a não se ter impacto na superfície (que sofreria grandes perturbações usando método de escavação a céu aberto - valas).

- Colapsos / Rupturas (Fig 7a,b,c) ocorrem principalmente em períodos noturnos e / ou fins de semana. Na maior parte dos casos, trata – se de um problema de gerenciamento. Se as penalidades para este tipo de ocorrência forem especificadas e precificadas nos documentos de licitação, sua freqüência reduz – se substancialmente !

- Sismicidade Túneis em NATM ou SEM (Método de Escavação Seqüencial) tem resistido a atividades sísmicas severas, com ondas de choque de cisalhamento e compressão, sem apresentar danos. Até a presente data, não há registro de túneis NATM com rupturas / colapsos devidos a terremotos.

- Supervisão de Obra Deve – se enfatizar, na construção, níveis de qualidade atendendo aos padrões de qualidade internacionais mais altos possíveis. Para assegurar que esta meta seja atingida, o projetista responsável deve participar na supervisão das técnicas por ele especificadas. Competição predatória e destrutiva entre supervisão de campo por terceiros, e a projetista, deve ser eliminada, pois apenas alimenta advogados, e arruína a qualidade do produto final.

- Monitoração (controle e instrumentação in – situ) é documentação ! Deveria ser contratada com uma empresa especializada independente, paga diretamente pelo Cliente.

- Competência e Risco são inversamente proporcionais. Como identificar a competência ? Histórico de obras / projetos ? Há uma relação direta entre a competência do Projetista, do Construtor, e o esforço do Cliente em identificar e colocar sua confiança no grupo escolhido (Venturato, 1996)……e o Risco ? Risco pode ser controlado perguntando – se as questões certas, e aceitando apenas respostas verdadeiras. Empresas seguradoras já sofreram grandes perdas por ignorar este fato simples.

III TÚNEIS EM SOLOS MOLES

Revestimento em Concreto Projetado – Uma Breve História

O concreto projetado foi inventado nos Estados Unidos no início do século 20 , e desde então tem sido usado como uma camada de proteção para corrosão, fogo e também para revestimento e suporte de taludes. Foi usado pela primeira vez como suporte estrutural em 1954, em um túnel de desvio de 8m de diâmetro, em uma usina hidroelétrica austríaca. O nome “New Austrian Tunneling Method - NATM” (Novo Método Austríaco de Túneis) foi reutilizado pelo Prof. Rabcewicz (1964) , após ter sido usado para uma modificação do “Método Austríaco de Túneis” no final do século 19. Após algumas aplicações bem – sucedidas em túneis hidráulicos, ferroviários e rodoviários, este método foi adotado pela primeira vez em área urbana em 1968, para uma seção do Sistema de Metrô de Frankfurt, em argila rija. Sua flexibilidade, economia e histórico de segurança excelente levou, na década de 70, à utilização do NATM em mais de dois terços dos sistemas urbanos de transporte de massa da Alemanha, em mais de 10 grandes cidades, com escavações predominantemente em argila, argila siltosa, siltes, margas moles, e condições similares de solos moles.

Nos anos seguintes, grandes cidades em todo o mundo (p.ex., Atenas, Brasília, Calgary, Dalas, Edmonton, Frankfurt/Main, Folkstone, Gotemburgo, Hong Kong, Istambul, Joanesburgo, Kyoto, Lisboa, Londres, Madrid, Nuremberg, Oslo, Paris, Roma, São Paulo, Santiago, Seoul, Tóquio, Ulm, Vancouver, Viena, Washington D.C., Nova Iork, Zurique), entre muitas outras, foram beneficiadas pelas vantagens deste método.

Princípios de Projeto

Solos moles podem ser comparados a líquidos altamente viscosos, com um tempo de auto – suporte limitado quando escavados. Este fato leva às mais importantes regras / requisitos do NATM:

- A seção transversal de escavação deve sempre ter uma forma ovalada.

- A instalação imediata e continua de suporte no perímetro da escavação (e, se

necessário, na face também) é um fator significativo para minimizar a movimentação do solo circundante. - É também essencial, sob o aspecto estrutural, fechar o anel de revestimento (em concreto projetado) o mais rápido possível, até uma distancia de 1 diâmetro do túnel, atrás da face de avanço da escavação.

A redistribuição de tensões tri – dimensional no entorno do túnel depende da geometria e do tempo. Estes fatores devem ser cuidadosamente considerados, particularmente onde múltiplas escavações estão previstas. Isto irá governar o progresso da escavação, com respeito à redistribuição de tensões, à interação com o solo, e com o suporte em concreto projetado, em processo de endurecimento.

Uma vez assegurados os parâmetros básicos de projetos descritos acima, a espessura do suporte necessário (concreto projetado) para um dado diâmetro de túnel / poço e cobertura de solo, é simplificadamente inversamente proporcional ao ângulo de atrito interno da formação geológica. Momentos fletores em túneis com formato ovalado não ocorrem em situações reais. Armações pesadas no revestimento apenas enfraquecem a capacidade de suporte do concreto projetado, devido ao efeito sombra, que prejudique a qualidade do concreto projetado e do revestimento. Modelos estruturais apropriados, elaborados com habilidade e experiência, resultam em momentos fletores mínimos, e conseqüentemente em armações mais leves.

Escavações continuas (e se possível simétricas) de galerias laterais (múltiplas) evitam heterogeneidades na rigidez da seção, e suavizam as distribuições de tensões, tanto no revestimento como no maciço circundante ao túnel.

O NATM é um método observacional, e conseqüentemente a monitoração ( medição in-situ ) da deformação no maciço, e das tensões no revestimento inicial ( concreto projetado ) é essencial para verificação da adequação do suporte.

Qualquer trabalho de reparo motivado por não – conformidades, como especificações do material, desvios de alinhamento, ou outros erros construtivos, e / ou condições não – previstas, deve ser projetado cuidadosamente, e deve seguir passo a passo o mesmo enfoque adotado no projeto principal.

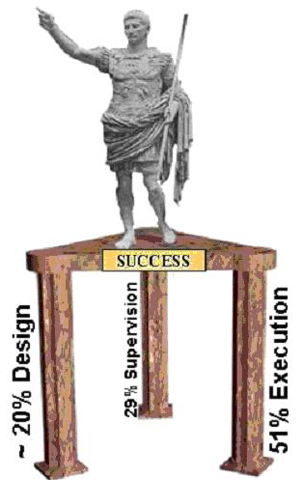

O sucesso na execução do NATM é baseado em quatro premissas :

- Projeto bem concebido e pensado com base na experiência

- Execução habilidosa

- Supervisão competente

- Interpretação de resultados de monitoração

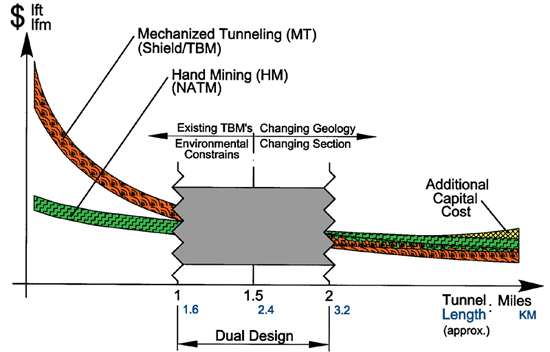

Projeto Alternativo

Para túneis curtos (<2,4 Km), poços e túneis com geometria variável, e / ou comportamento geotécnico com mudanças significativas, a escavação manual é mais eficaz em termos de custo. Há uma área cinza na qual escavações manuais e mecanizadas podem ser igualmente consideradas (Fig 4), e conseqüentemente projetos alternativos para esta área cinza são recomendados.

Figura 4: Custos relativos para Túneis Mecanizados (TM) versus Escavação Manual (EM) em função do comprimento.

Tem sido provada a vantagem de fornecer projetos alternativos, permitindo aos proponentes escolher seu método construtivo preferido (p.ex.. TBM, Shield, ou NATM). Este custo adicional mínimo no projeto é amplamente compensado pelo aumento na competição, e pela identificação muito mais forte do construtor com seu método escolhido.

Caixa de Ferramentas

Freqüentemente me perguntam “Qual é o limite do NATM / EM?” “Não há !” é minha resposta. Com o que está atualmente disponível na CAIXA DE FERRAMENTAS (Fig 5) qualquer tipo de condição de solo pode ser trabalhada com segurança, seguindo – se o enfoque da escavação e suporte incremental, e / ou o pré-suporte.

Figura 4: NATM Toolbox

Estes são os elementos do sucesso:

- Geometria e Avanço podem variar de seção plena à subdivisão da face de escavação em calota, bancada, galeria lateral, galerias múltiplas, etc. A redução no passo de avanço da escavação, ou, se necessário, escavação e suporte continuo em solos extremamente moles (viscosos), influenciam o avanço. Geometria e avanço podem ser adaptados na medida do necessário.

- Pré-suporte pode começar com drenagem da área de escavação, e / ou enfilagens com vários tipos de elementos. O método da enfilagem continua no contorno da escavação é provavelmente o mais eficaz atualmente, para pré – suporte em trechos longos. Jet grouting horizontal também melhora o solo adiante da escavação, da mesma forma que injeções convencionais no maciço circundante ao túnel.

- Suporte da Face pode consistir em apenas utilizar o solo existente (núcleo de apoio), mas também pode utilizar concreto projetado ou mesmo grampeamento da frente de escavação. Escavação em nichos ou galerias múltiplas são outro meio seguro e eficaz da técnica de suporte da face.

- Estabilidade da parede lateral e suporte em todo o contorno anelar da escavação.

- Métodos Especiais (p.ex., Congelamento do Solo, Ar Comprimido, Enfilagem Continua ou Túnel Invertido, etc.) permitem uma variedade e número enorme de combinações possíveis para escavar qualquer tipo de solo.

Atualmente, o NATM é utilizado em todos os tipos de túneis, e especialmente para estações subterrâneas , poços, galerias, alargamentos, cavernas (US), bifurcações (UK), junções túneis de ligação – acesso – escadas rolantes, e outras obras e instalações subterrâneas.

IV ASPECTOS CONTRATUAIS

Tipo de Contrato

Algumas palavras sobre o aspecto crucial de filosofia de contratação: O clima em um canteiro de obras é controlado por um preço adequado, pelo contrato de construção, e pela competência de todos os envolvidos! Isto é a base para o sucesso do empreendimento, tanto tecnicamente como financeiramente. O contrato deve se situar na fronteira entre especificações de performance e especificações de metodologia, para equilibrar os interesses e o risco do cliente e do construtor (Fig 6a). Isto posto, e tendo – se um gerenciamento da construção competente, com pessoas experientes e habilidosas na supervisão de um lado, e um construtor também experiente e habilidoso do outro lado, o sucesso do empreendimento está garantido.

Figura 6a: Tipo de Contrato, Especificações e Diagrama de Divisão de Risco (CIRIA 1978, modificado)

Tamanho do Contrato

Esta é uma tentativa de avaliar contratos gerais “quanto maior, melhor”, colocando todos os ovos na mesma cesta – e portanto tornando a vida do cliente fácil e simples! A conseqüência, no entanto, afeta o controle e a flexibilidade do empreendimento. Muitos projetos de túneis são parte de um empreendimento maior, que pode incluir trechos em superfície, pontes, valas, etc. Se houver uma subdivisão em segmentos menores (mesmo um túnel longo pode ser atacado de diferentes locações usando – se emboques múltiplos, poços, túneis laterais e janelas, por vários construtores, com extensões flexíveis em que cada construtor compete com os demais), o cliente pode controlar, emendar ou mudar partes do trabalho na medida do necessário, sem prejudicar o empreendimento como um todo.

Métodos de Construção

Pode – se também refletir sobre a tendência dos projetistas utilizarem técnicas de construção tradicionais ao invés de métodos inovadores. Ao introduzir os avanços tecnológicos mais recentes, apenas o cliente ganha com possíveis reduções de custo, de prazo e de menores impactos ao ambiente.

Documentação

Monitoração, medidas in-situ e controle de documentos realizados independentemente (por empresas especializadas contratadas diretamente pelo cliente) servem não apenas para avaliar a viabilidade e eficácia do método de escavação e suporte escolhidos, como também serve de documentação registrada, em caso de divergências ou pleitos futuros.

Supervisão de Obra / Relacionamentos Profissionais

As três colunas na qual o sucesso do empreendimento se apóia são as seguintes: Documentos de Licitação e Contratação, Execução e Supervisão de Obra (Fig 6b). A discussão atual sobre se o projetista deve ser parte da supervisão deve ser respondida com um “SIM!”. O projetista criou a filosofia do empreendimento, e deve ser envolvido na execução para controlar sua implementação eficaz, projetando as alterações necessárias. Assim, como modelo de cooperação profissional, cada entidade (Cliente, Construtor, e Projetista) deve ser representada por profissionais qualificados, cujo objetivo comum seja o sucesso de empreendimento. Isto inclui controle de Qualidade, Orçamento e Cronograma.

Figura 6b: As Três Colunas do Sucesso do Cliente.

Sistema de Preços Unitários

Ser pago pelo que foi executado na obra, sob as condições realmente encontradas no local, reduz as tensões e o risco para ambos os lados. Provisionamentos e contingências razoáveis, previstos nos documentos de licitação, evitam acréscimos de custo durante a construção. Sempre existe, naturalmente, um certo número de itens que podem ser objeto de especificações de performance, e pagos por preço global (p.ex., mobilização, impermeabilização, documentação, etc.).

Colapso de Túneis / Crateras

Rupturas e colapsos (Figs 7a, b) sempre tem um grande impacto no contrato, e freqüentemente mudanças não – previstas em condições geológicas ocorrem, ironicamente, na sua grande maioria, no turno da noite e em fins de semana. Utilizar o sistema de preços unitários nestas ocorrências como “itens de pagamento” provou, no passado, ser o meio mais eficaz de evitá - las!

Mesmo atividades sísmicas não apresentam riscos sérios a túneis com escavação e revestimento completos. O principio físico que explica isto é simples: A escavação seqüencial produz uma região no entorno do túnel com alívio (relaxação) de tensões, enquanto que a camada de concreto projetado colocada imediatamente como suporte forma uma estrutura composta com o solo circundante. Este efeito de amortecimento devido à relaxação de tensões, e à estrutura em casca do revestimento, geram uma resistência flexível contra ondas sísmicas de choque de compressão e cisalhamento (Friaul, Norte da Itália, 1974).

Em contraste a isto, estruturas construídas em vala a céu aberto (cut-and-cover) são sujeitas a impactos e a picos de tensões desfavoráveis durante terremotos, que podem causar sua total destruição (Kobe, Japão 1995).

Figura 7a: Colapso de túnel NATM na Linha U-Bahn, Metrô de Munique, Alemanha 1994

Figura 7b: Colapso de túnel em Shield no Boulevard Hollywood - Los Angeles, CA 1995

Figura 7c: Colapso da Estação SMRT, em Vala a Céu Aberto, destrói a Av. Nicoll - Singapore 2004

V TÉCNICAS DE SUPORTE

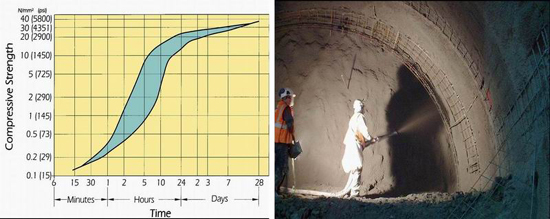

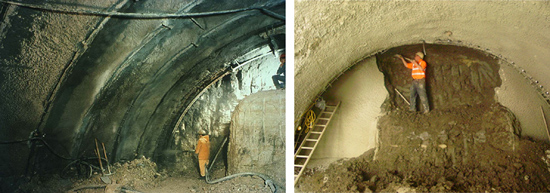

Concreto projetado é hoje a técnica dominante para suporte de “EM”. Trata – se de concreto ou argamassa (uma mistura fresca, úmida ou seca, de agregados e cimento) projetada na parede da escavação por meio de ar comprimido, com ou sem aditivos, como aceleradores de pega para endurecimento mais rápido, redutores de poeira, retardadores, etc.

O concreto projetado revolucionou as técnicas de suporte de escavações manuais, e praticamente substituiu elementos de suporte mais antigos, como madeira, pranchões, escoras, arcos metálicos, e outros. Concreto projetado é usualmente armado com tela metálica soldada, ou fibras, e é tipicamente aplicado em conjunto com cambotas treliçadas, ou, mais antigamente, com perfis metálicos calandrados ou poligonais. O concreto projetado é aplicado após cada passo de escavação, e provê um suporte imediato e continuo, o segredo do sucesso desta nova técnica de suporte (Figs 8a, b)! Isto ocorre sem permitir movimentação diferencial das partículas de solo, e portanto evitando solapamentos, perda de solo e recalques. No entanto, estes efeitos foram observados, no passado, por suporte colocado tardiamente e de forma insuficiente, causando cargas excessivas devidas à deformação do maciço de solo.

Figura 8a: Curva Típica de Endurecimento de Concreto Projetado.

Figura 8b: Aplicação de Concreto Projetado na Calota do Túnel Lehigh número 2 - Allentown, PA 1990

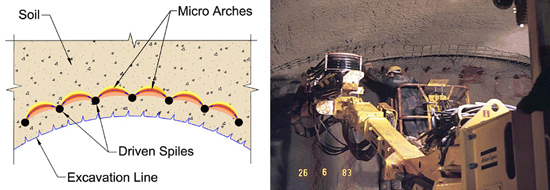

Pré-Suporte

Em muitos locais, é necessário melhorar (pre-suportar) o solo para se obter tempo de auto - suporte adequado, de modo a possibilitar escavação manual. O tempo de auto - suporte normalmente pode ser aumentado por drenagem. A redistribuição de tensões tridimensional, que produz uma concentração de tensões na face de escavação, pode levar à liquefação do solo, se for encontrada muita água. Com drenagem, este efeito pode ser evitado ou minimizado. Outro elemento fácil de instalar é o suporte físico do teto por meio de enfilagens. Trata – se de barras de aço, de diâmetro de 1¼ – 1½ de polegada, e comprimento de até 3,60 metros, cravadas acima da linha de escavação, e adiante da face do túnel, com espaçamento entre eixos de 15 a 30 cm. Uma grande vantagem das enfilagens é a criação de micro-arcos entre as barras, devido à compactação do solo no entorno do guarda – chuva de enfilagens (Figs 9a, b).

Figura 9a: Instalação de Enfilagens de Barra no Túnel Rupertus, Ferrovia OBB – Áustria, 1990

Figura 9b: Detalhe do Micro-Arco (Compactação do Solo devido à Instalação de Enfilagens = Suporte do Solo na Escavação)

Enfilagens grouteadas (Fig 10a) são usualmente cravadas no solo, ou realizadas com tubos de aço instalados em pré – furos, nos quais a argamassa é injetada no solo, melhorando suas propriedades físicas. O diâmetro pode variar de acordo com a geologia e a geometria de escavação (Fig 10b).

Figura 10a: Tubos de Congelamento Horizontais no Metro de Boston - Boston, MA, 2004

Figura 10b: Instalação de Enfilagens em Tubo Grouteado na face de túnel na Estação Monastriraki - Atenas, Grécia, 1995

Outro desenvolvimento nos últimos vinte anos é o jet grouting horizontal (Fig 11). Muitos de nós conhecem o jet grouting vertical, já que o mesmo tem sido usado por mais de quarenta anos. Colocando – se o eixo de perfuração na posição horizontal, colunas jet grout de aproximadamente três a quatro pés de diâmetro com um comprimento (profundidade) de até 40-50 pés, são instaladas adiante da face do túnel, formando um guarda – chuva de proteção grouteado ao redor do perímetro de escavação.

Figura 11: Guarda Chuva de Jet grouting em Material de Talus para Túnel Rodoviário - Karinthia, Áustria 1986

Grouteamento e / ou congelamento do solo acima, no entorno e adiante da escavação é utilizado atualmente com muito sucesso. Iremos apresentar um trabalho deste tipo, atualmente em execução, em Boston, mais adiante (Figs 12a, b).

Figura 12a: Tubos de Congelamento Verticais acima de emboque de túnel ferroviário - Hannover, Alemanha, 1985

Figura 12b: Tubos de Congelamento Horizontais no Metro de Stuttgart - Stuttgart, Alemanha, 1974

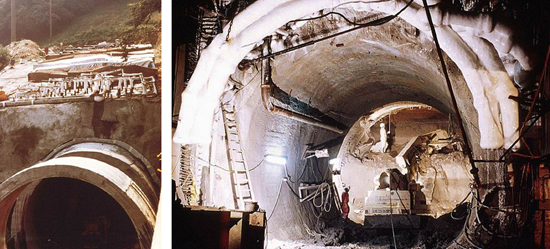

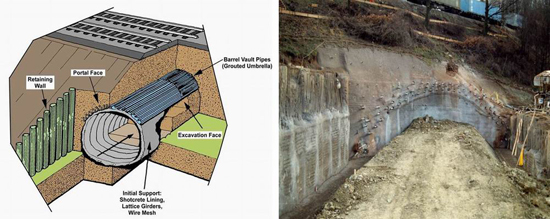

O método mais eficaz e provado de pré-suporte é o denominado Enfilagem Estrutural Passante - Barrel Vault Method (BVM). Este método consiste de um conjunto de furos horizontais, de 18 a 36 m de comprimento (utilizando perfuração direcional, se necessário), nos quais se injeta argamassa no solo, sob pressão equivalente à tensão inicial do maciço. Este processo forma uma abóbada pré – tensionada, sob a qual a escavação pode começar, sem que ocorram deformações superficiais perceptíveis. A Enfilagem Estrutural Passante foi usada no passado em vários locais de geologia distinta, e pode ser instalada na maior parte das condições de maciço existentes (Figs 13a, b).

Figura 13a: Ilustração da Instalação de Enfilagem Estrutural Passante sob Aterro de Ferrovia.

Figure 13b: Enfilagem Estrutural Passante instalada sob Ferrovia em Operação - Oberrieden, Alemanha, 1990

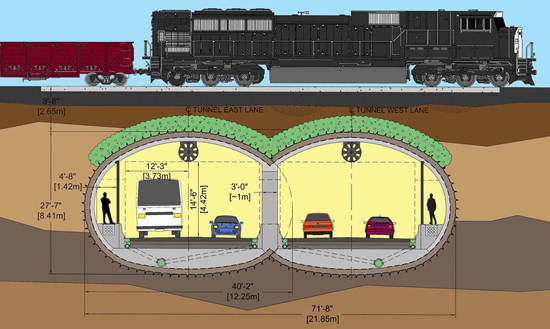

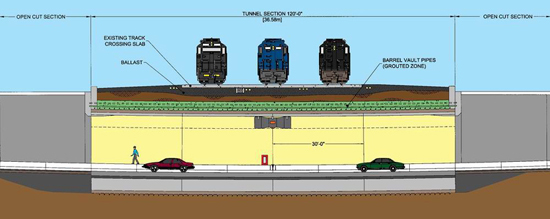

Outra aplicação inovadora para a Enfilagem Estrutural Passante foi recentemente introduzida numa separação de vias, em uma passagem subterrânea ferroviária em Chicago (Fig 14a,b), onde o projeto pedia a construção de um túnel sob uma ferrovia em operação, com três vias, localizada em uma área industrial movimentada. O projeto utilizou perfuração direcional para construir arcos de suporte e abóbadas grouteadas, para acomodar a escavação de um túnel binocular, sem interromper o tráfego ferroviário. Esta travessia ferroviária é similar a muitas das travessias de trafego, arriscadas, que existem nos EUA. Este novo enfoque constitui – se em uma solução eficaz em custo, para reduzir riscos inerentes a travessias rodoviárias e ferroviárias,

Figura 14a: Enfilagem Estrutural Passante - Barrel Vault Method (BVM) Proposta para Passagem Subterrânea em Chicago, Illinois 2004

Figura 14b: Perfil para Separação de Vias em Passagem Subterrânea usando Enfilagem Estrutural Passante - Barrel Vault Method (BVM) em Chicago, Illinois 2004

Suporte da Face

Um dos mais comuns e simples métodos de suporte é deixar um núcleo de apoio em solo, na frente da face da escavação, para suportá – la e evitar deformações e quedas de blocos (Fig 15a). O suporte da face com concreto projetado é freqüentemente usado em combinação com o núcleo de apoio, e outros métodos. Grampeamento da face, método introduzido no passado, é outro tipo de suporte da face. No entanto, o grampeamento é caro, prejudica o avanço da escavação, e nem sempre atende ao seu objetivo de estabilizar a face. Escavação em nichos, em solos muito moles, tem sido usada muitas vezes como ultima alternativa, com sucesso. Consiste na escavação de um nicho por vez, com suporte imediato por concreto projetado antes do próximo nicho de escavação, e assim por diante até que toda a seção seja escavada (Fig 15b).

Figura 15a: Suporte da Face com Núcleo de Apoio, Metro de Paris, França, 1976

Figura 15b: Escavação em Nichos em Solo Mole, Extensão do Metro de Santiago, Chile, 1998

Uma das técnicas mais eficazes de estabilização da face é por meio da redução do tamanho da escavação, subdividindo – se a face em galerias múltiplas. Analises geotécnicas mostram que a deformação do solo adjacente é função do diâmetro da escavação, elevado à potencia de 2.5 (Figs 16a, b)!

Em Santiago, Chile, cavernas de 150m² são escavadas 7-9m abaixo das ruas da cidade para o Metro. A face da caverna é dividida em galerias laterais, com um núcleo central remanescente, e escava – se cada seção numa seqüência de calota, bancada e piso. Este enfoque elimina a necessidade de enfilagens ou tratamentos adiante da face de escavação, necessárias no caso de escavação da calota em seção plena sob baixa cobertura, e permite otimizar a utilização de equipamentos e equipes de escavação entre diversas frentes de avanço.

O Metro de Santiago patrocinou um estudo abrangente dos custos prováveis, logística e viabilidade da utilização de equipamento TBM nos 8-9km da Linha 4, para os túneis de via entre as estações de Rhotonda Grécia e Tobalaba. Este estudo foi iniciado principalmente para avaliar opções de escavação para um trecho desta linha, através de depósitos de argilas e materiais altamente permeáveis ( “ripio” ), próximos ao Canal de San Carlos.

Três alternativas de TBM foram estudadas; um TBM de grande diâmetro, dois TBMs de menor diâmetro, e quatro TBMs. Confirmou – se que o NATM era a solução mais eficaz em termos de custo. O NATM resultou 20% mais barato que a alternativa em TBM de menor custo.

Figura 16a: Método das Galerias Múltiplas.

Figura 16b: Galerias Laterais Gêmeas no Metro de Santiago, Chile 2002

Galerias Laterais e Enrijecimento do Entorno da Escavação

Antigamente, a “pata de elefante” era o único modo praticável de apoiar o arco (de tijolos ou aço) no solo, mediante o alargamento dos apoios na lateral do túnel. Enfilagens grouteadas na região de fundação, e também nas sapatas laterais, são muito mais eficazes (Figs 17a, b). A capacidade de suporte do entorno da escavação pode ser aumentada com atirantamento ou chumbamento sistemático, ou se necessário aumentando a espessura do concreto projetado (Fig 17c).

Figura 17a: Enfilagens Grouteadas na Sapata da Parede Lateral.

Figura 17b: Instalação de Enfilagens Grouteadas na parede lateral do Túnel Wadeküppel – Kassel, Alemanha 1984

Figura 17c: Atirantamento Sistemático em Rocha para Aumentar o “Efeito de Arqueamento”

Como a deformação do solo depende do tempo, o aumento na velocidade de escavação é o fator predominante na sua redução. No entanto, ciclos de escavação e suporte contínuos (sem paradas noturnas ou em fins de semana), embora muito eficazes na redução de deformações, devem levar em consideração o processo de endurecimento do concreto projetado.

Outros Métodos de Suporte

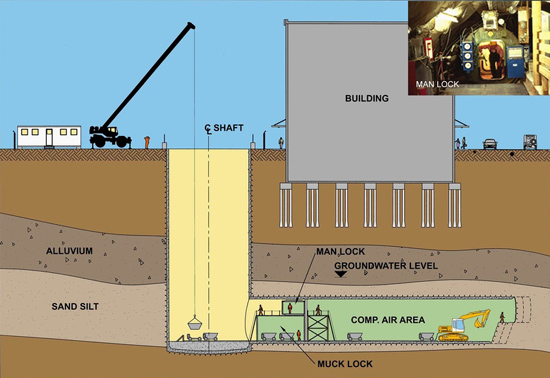

Ar Comprimido – NATM

Por mais de 100 anos o ar comprimido tem sido usado para construir fundações em caixões ou tubulões, e também para túneis com escavação manual, com utilização de eclusas. Mais recentemente, o NATM tem tirado vantagem do ar comprimido para manter a água subterrânea fora da escavação, em escavações manuais com frente aberta (Fig 18). Como o uso do ar comprimido em obras subterrâneas tem sido exaustivamente estudado e regulamentado, tornou – se um método simples e comum de construção.

Figura 18: Esquema Típico de Túnel sob Ar Comprimido.

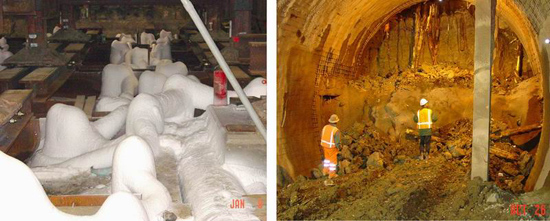

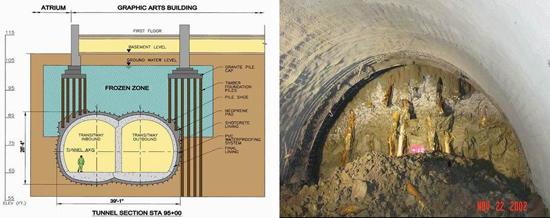

Congelamento do Solo – NATM

Já foi dito que “quando todos os outros métodos falham, o congelamento do solo ainda funciona” (Howard Haywood, MBTA, Boston 1995). Esta técnica foi introduzida na escavação de poços e túneis cerca de 50 a 60 anos atrás, e é utilizada junto com o NATM atualmente em Boston, com sucesso (Figs 19a, b).

Figura 19a: Tubo de Congelamento Vertical, localizado no subsolo do Edifício “Cais da Rússia”, sobre o túnel MBTA – Boston, MA 2002

Figura 19b: Escavação em torno de obstrução e estacas de madeira, em solo congelado, MBTA - Boston, MA 2002

A escavação sob o “Cais da Rússia”, um complexo de edifícios históricos localizado em Boston (Fig 20) é a primeira aplicação nos EUA, de NATM em combinação com solo congelado. O túnel binocular, com 325 pés de comprimento, passa sob uma floresta de estacas de fundação dos edifícios, em madeira, com 100 anos de idade. As estacas são cortadas e incorporadas no revestimento do túnel, transformando a fundação estaqueada em uma grande sapata corrida. A seqüência de escavação compreende 2 avanços da calota, seguidos pela escavação da bancada e piso. As velocidades de avanço variam de 3 a 4 pés/dia, dependendo do numero de estacas incorporadas no revestimento do túnel (Figs 21a, b).

Figura 20: Complexo de Edifícios Históricos “Cais da Rússia” - Boston, MA 2002

Vantagens do NATM incluem preservação do valor histórico, e operação normal do edifício, ocupado durante a construção.

Figura 21a: Seção Transversal Típica sob o “Cais da Rússia”, MBTA - Boston, MA 2002

Figura 21b: Solo congelado e estacas de madeira, expostos na calota do túnel, MBTA - Boston, MA 2002

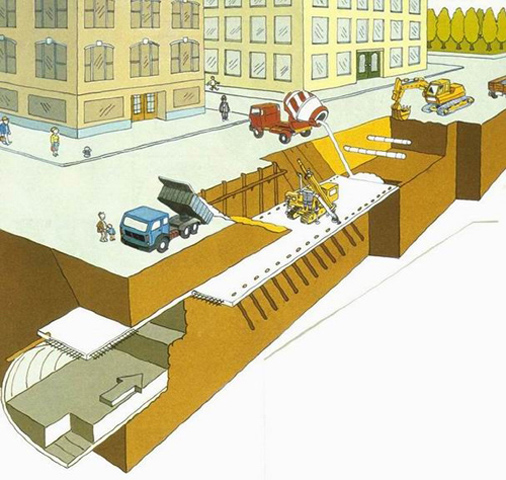

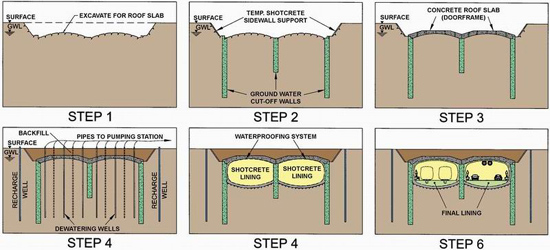

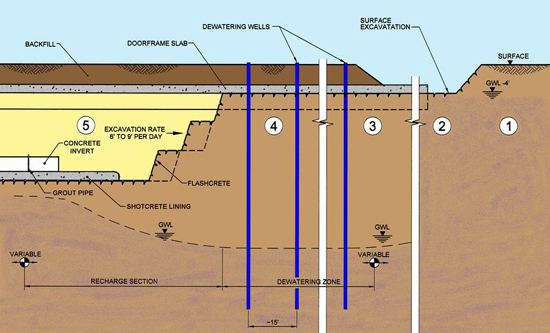

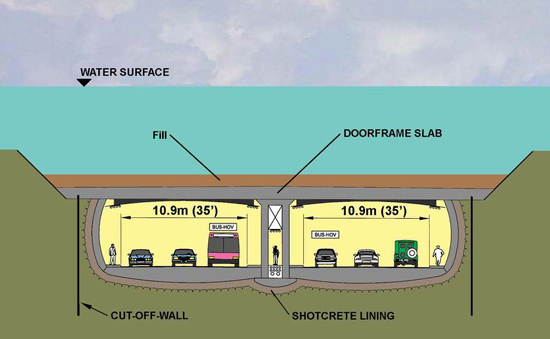

O Método do Túnel Invertido (MTI)

O Método do Túnel invertido, um método semi vala-a-céu-aberto, consiste em uma laje de teto pré-instalada de concreto, com ligações para um túnel raso. Isto permite uma escavação segura sob esta laje de proteção (Figs 22, 23).

Figura 22: Diagrama Esquemático da Seqüência de Instalação do Método do Túnel Invertido.

Figura 23: Instalação da Laje de Teto do Túnel Invertido no Metro de Brasília, Túnel Taguatinga, Brasil 1995

Este método pode também ser aplicado em formações arenosas saturadas de água. Os principais problemas de se construir uma vala nestas condições é o controle da água, e a manutenção do teto e piso estáveis enquanto a estrutura avance por dentro das paredes diafragmas. Uma alternativa aos métodos atuais de tratar o fundo com jet grouting ou injeção química entre as diafragmas é usar um conceito de drenagem localizada entre paredes diafragmas impermeáveis. Por meio da colocação imediata de um arco invertido impermeável, em concreto projetado, por etapas e construído o mais próximo possível junto à face de escavação, a infiltração de água é reduzida a um mínimo. Este sistema está ilustrado em uma série de desenhos abaixo (Fig 24a,b).

Figura 24a: Seqüência de Instalação seções transversais, com esquema de rebaixamento do lençol freático, proposto para o túnel de acesso do Aeroporto JFK - Nova York, NY 1998

Figura 24b: Seqüência de Instalação perfil longitudinal de escavação, com esquema de rebaixamento do lençol freático, proposto para o túnel de acesso do Aeroporto JFK - Nova York, NY 1998

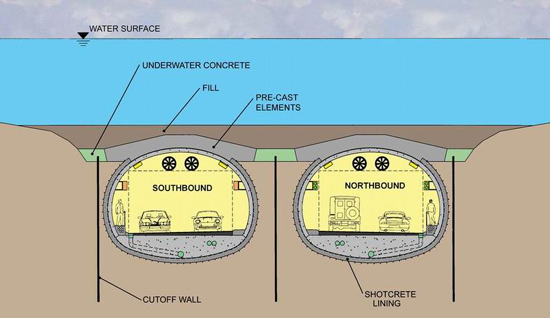

Método do Caixão

Para uma travessia de rio ao sul de Londres, o conceito de um método subaquático por caixão foi desenvolvido por DSC e Howard Humphry. O uso deste conceito compreende uma escavação no fundo do rio, formando o teto do túnel proposto. As gaiolas de armação são colocadas em trechos da escavação. A seguir é feita a concretagem submersa do teto, com uma espessura de aproximadamente 60 cm, dependendo do tamanho do túnel. A seguir, toda a área sob a laje de concreto é tratada com jet-grouting, para melhorar o solo com vistas à futura escavação do túnel.

Um aprimoramento deste método desenvolvido recentemente é o chamado “Método do Caixão”. O conceito é baseado na criação de um “caixão” por meio da instalação de paredes laterais e laje de teto impermeáveis.

A laje de teto pode consistir de elementos de concreto moldados no local (Fig 25) ou pré - moldados (Fig 26). O túnel é escavado em seguida, protegido pela laje de teto e as paredes laterais. Pode – se utilizar ar comprimido para controlar as infiltrações de água. A escavação do solo é feira com escavadeiras ou fresas, etc. com elementos de suporte do NATM (Fig 5). Usualmente a escavação é feita em calota / bancada / piso, com galeria lateral simples ou dupla (Fig 16a,b).

Benefícios

- Os custos de construção subterrânea são comparáveis a alternativas de travessias em pontes.

- Além disto, a vida útil de túneis é quatro vezes superior à de pontes.

- Custos de manutenção e operação são muito mais baixos do que os de pontes.

- Canal aquático livre: não há restrições de tamanho na travessia de embarcações, ou pontes retráteis para obstruir o tráfego de veículos.

- Espaço para revitalização urbana nas margens, como parques públicos ou passeios na margem do rio.

- Eliminação de áreas degradadas “embaixo da ponte” .

Colunas jet grout subaquáticas são o estado da arte atual, assim como estacas prancha metálicas e congelamento em túneis. O revestimento do túnel é construído usando uma camada inicial de concreto projetado, instalada imediatamente após a escavação, seguida de uma membrana impermeável como sistema de impermeabilização, e uma camada final de concreto moldado ou projetado.. Ênfase especial é dada ao sistema de impermeabilização. O sistema proposto, em membranas fechadas, é aprimorado com compartimentação e opção para injeções de grouteamento posteriores, para assegurar uma estrutura impermeável.

Figura 25: Método do Caixão proposto para o 3o Túnel do Porto de Hampton, Virginia 2001

Figura 26: Método do Caixão usando elementos de concreto pré-moldados para travessia subaquática em Miami, Florida 2003.

VI O QUE MAIS?

Portais e Emboques

Na construção de túneis é prudente e econômico começar com o emboque. Constrói – se um arco de concreto projetado para proteger as atividades de construção na área do portal, e para prover uma estrutura final no portal que pode ser impermeabilizada continuamente através do túnel (Fig 27).

Figura 27: Emboque com Portal em Concreto Projetado no Túnel de Rota Alternativa B27- Schürzeberg, Alemanha 1991

Impermeabilização

Toda obra subterrânea apresenta umidade, gotejamento ou infiltração de água! Túneis ventilados podem aparentar estar secos ao longo de vários trechos, apenas porque a umidade natural evapora ao atingir a superfície do concreto projetado!

Assim que uma barreira impermeável ao vapor é aplicada, a umidade no lado do solo irá aumentar / aparecer imediatamente!

Além disto, estruturas subterrâneas, assim como estruturas em superfície, estão em estado de movimento permanente. As causas desta redistribuição de tensões e deformações são variações de temperatura, mudanças de umidade, atividades tectônicas, e outras fontes de deformações. A conseqüência desta movimentação permanente no concreto são fissuras que abrem e fecham periodicamente, e em conseqüência a única impermeabilização efetiva é : envolver a estrutura final em uma membrana flexível impermeável!

Felizmente, mais e mais clientes hoje entendem (tendo sofrido no passado por túneis com vazamentos) que a impermeabilização em estruturas subterrâneas não apenas protege equipamentos mecânicos e elétricos, mas também resulta em um ambiente limpo e seguro. E também protege o revestimento estrutural final contra corrosão e efeitos adversos da água subterrânea, minerais corrosivos, e produtos químicos agressivos.

Quatro princípios devem ser observados na impermeabilização:

- De onde vem a água ?

- Onde a água pode ser drenada ?

- Como fazer a manutenção do sistema de drenagem?

- Como evitar colmatação e congelamento do sistema?

Sistemas de impermeabilização foram introduzidos nos EUA em 1983, em uma seção do Metrô de Washington (WMATA), utilizando uma membrana plástica impermeável e flexível, com pleno sucesso. Desde então, este sistema tem sido aplicado em muitos túneis em NATM e Shield, e também em valas a céu aberto (Figs 28a, b).

Desde então, este tipo de impermeabilização tem sido recomendado pela Administração Federal de Transito dos EUA (Federal Transit Administration), no seu Programa de Aprimoramento, como o sistema de impermeabilização preferido para estruturas subterrâneas.

Ocasionalmente, ainda ouvimos estórias, como a relatada por um colega, ouvida durante uma visita ao Túnel de Pedestres do Aeroporto Dulles de Washington, onde um trabalhador empunhando uma perfuratriz de concreto com uma haste bem longa pergunta “Para que serve esta película branca em torno do meu furo??”

Figura 28a: Impermeabilização em Membrana usada na Seção F6b do WMATA – Metrô de Washington, DC 1995

Figura 28b: Impermeabilização em uma Caixa em Vala a Céu Aberto na Estação World Trade Center - Boston, MA 1998

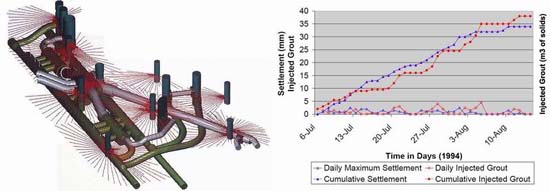

Injeção de Compensação

Em áreas urbanas, deformações na superfície (recalques) causam problemas ambientais sérias. Os recalques não podem ser evitados mas podem ser minimizados e/ou compensados por injeções de compensação, próximas à estrutura subterrâneas. As injeções de compensação foram aplicadas com sucesso em um grande numero de cidades em todo o mundo. Uma das aplicações mais recentes foi em Londres, durante a construção da extensão da Linha Jubilee, 1992-1998 (Figs 29a, b).

Figura 29a: Injeção de Compensação – Modelo 3D para a Linha Jubilee - Londres, UK 1994 (Dimmock, Lackner)

Figura 29b: Injeção de Compensação na Via Cruz Vermelha, gráfico de volume versus recalque, Londres, UK 1994

Reabilitação

Muitos túneis antigos vazam porque seu sistema de drenagem original foi colmatado por sedimentos ou grouteamento. Este é o principal aspecto da reabilitação; embora em alguns túneis revestidos com tijolos ou alvenaria de pedra seja necessário refazer o revestimento ou alargá - los, etc. Serão mostrados exemplos de casos assim a seguir. Um ponto importante na reabilitação é construção ou recuperação de um sistema eficaz de impermeabilização. Nem sempre isto é fácil de ser feito em túneis existentes (Figs 30a, b e 31a, b)!

Figura 30a: Túnel de Brunel, construído sob o Rio Tamisa na década de 1830 - Londres, UK 1995

Figura 30b: Túnel de Brunel após reabilitação com revestimento interno em concreto moldado – Londres, UK 1997

Figura 31a: Túnel da Rua Berry antes da reabilitação - Pittsburgh, PA 1983

Figura 31b: Túnel da Rua Berry após a reabilitação – Pittsburgh, PA 1996

Revestimento Final em Concreto Projetado

A construção de uma forma metálica para revestimento me concreto moldado não é, em muitos casos, economicamente viável. Conseqüentemente, o revestimento final em concreto projetado é uma alternativa eficaz em custo. Um dos primeiros casos de revestimento final em concreto projetado, aplicado sobre uma membrana de impermeabilização, foi na passagem de via dupla de Hildarose, na linha vermelha do Metro de Washington (WMATA), 1986 em Wheaton, Maryland (ao norte de Washington D.C.). Desde aquela aplicação bem sucedida, houve muitos outros projetos similares, como o da Estação City Place em Dallas, o Túnel Walkback no Aeroporto Internacional de Dulles, o projeto da Cais da Rússia em Boston, etc. onde o concreto projetado foi aplicado com sucesso sobre membranas (Figs 32a, b).

Figura 32a: Revestimento final em concreto projetado no túnel Hildarose no Metro de Washington WMATA - Wheaton, MD 1985

Figura 32b: Revestimento final em concreto projetado no Aeroporto Internacional de Washington - Dulles, VA 2001

Ar Condicionado

Projetos inovadores podem e tem utilizado elementos construtivos como estacas de fundação, paredes em estações subterrâneas, e paredes em túneis (onde necessário), para formar um sistema de troca de calor, e em conseqüência eliminar a necessidade de sistemas complexos de resfriamento, e tubulações associadas. Obtém se economia pela supressão de salas de equipamentos de ar condicionado, e pela minimização de custos de manutenção.

Referencias

Este trabalho é baseado no artigo “NATM and Its Toolbox”, apresentado pelo Dr. Gerhard Sauer na Conferencia Earth Retention Systems 2003, na cidade de Nova York: A Joint Conference, ASCE Metropolitan Section Geotechnical Group, The Deep Foundations Institute, and ADSC: The International Association of Foundation Drilling (New York City, May 6 & 7, 2003).

- Construction Industry Research and Information Association. Tunnelling-Improved Contract Practices. CIRIA Rep. 79, 1978, 70p.

- Dimmock R., Lackner J., A Unique NATM Solution for the London Underground, Transportation Research Laboratory (Basel, 1997).

- Heft 54 / Oktober 2003 der Schriftenreihe der Österreichischen Vereinigung für Beton und Bautechnik hat den Titel ˝Erdwärmenutzung aus erdberührten Betonbauteilen und tiefliegenden Bauwerken˝. (Geothermal Issues on Underground Contruction).

- Keiser J., The Case for Alliances – The Next Generation of Partnering. Felsbau No. 21, 2003, 57p. ff.

- Lesson #31: Waterproofing and Its Effect on Operation and Maintenance of Underground Facilities. Federal Transit Administration, Lessons Learned Program (1998). Web location: http://www.fta.dot.gov/library/program/ll/misc/ll31.htm

- Liebsch H., Weiterentwicklung der Neuen Österreichischen Tunnelbaumethode Im Wiener U-Bahn-Bau (Development of NATM for Vienna Subway). ÖIAZ No. 137, 5/1992, pp 219-225.

- Müller L., Der Felsbau III (Tunneling), Salzburg, 1978.

- Peck R. B., Deep Excavation and Tunnelling in Soft Ground. Proceedings 7th International Conference on Soil Mechanics and Foundation Engineering, Mexico City, 1969) State of the Art Volume, pp. 225-90.

- Rabcewicz, L.v., The New Austrian Tunneling Method. Water Power 1964, 453-7, 511-4, Jan. 1965, 19-24

- Rziha F., Lehrbuch der gesamten Tunnelbaukunst, Band II (Berlin, 1872).

- Venturato T., How to Tackle the Tricky Subject of Bid Evaluation, Tunnels & Tunneling, 6/1996, 36p.